La necessità di rendere le nuove tecnologie sempre più produttive ed efficienti ha portato BMR a investire ulteriormente in Ricerca&Sviluppo, trovando una nuova soluzione di finitura in grado di garantire un flusso di lavoro adeguato, costante e capace di elevatissime performance.

La risposta arriva principalmente da SuperShine, la macchina ad alta tecnologia dedicata al trattamento che sta modificando il processo dedicato alla finitura delle superfici ceramiche. SuperShine è molto assimilabile alla lappatrice, ma più pesante, e dotata di tecnologia a secco “dry” che le consente di essere definita a tutti gli effetti la prima super-lucidatrice a secco. Il suo processo di lavorazione si basa su una dinamica meccanico-fisica tra l’utensile, la superficie e il prodotto chimico applicato, e mira a esaltare la grafica digitale della piastrella e a garantire alla superficie elevata lucentezza e protezione.

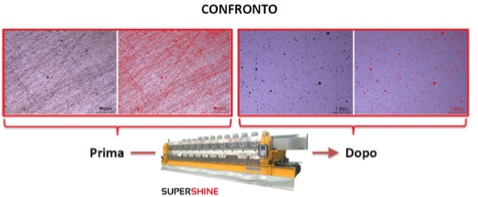

La lappatura è la prima fase di lavorazione che comporta un’asportazione superficiale sui prodotti smaltati e/o sul gres porcellanato (vedi foto 1). Ad essa seguono le fasi di finitura e, poi, di trattamento.

Nella fase di lappatura vera e propria, dedicata prettamente all’estetica, l’obiettivo è quello di ottenere la finitura voluta, donando alla superficie un grado di lucentezza elevato e un aspetto di riflessione e di profondità maggiore grazie alla notevole riduzione di rugosità (vedi foto 2 e 3).

Nelle fasi successive, SuperShine interviene sulla morfologia della superficie, conferendo al prodotto finito caratteristiche tecniche molto specifiche e funzionali, quali l’elevata resistenza all’abrasione e agli attacchi acidi, e lo fa tramite il riempimento dei pori, tipici del materiale.

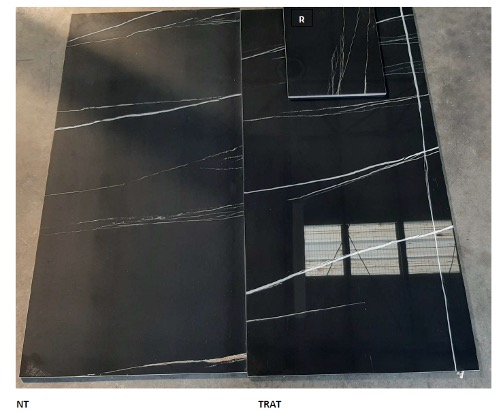

È noto, infatti, che un prodotto lappato arriva generalmente alla fase di super-lucidatura con 55/60 Gloss e con Ra 0,060 mm; dopo il trattamento il valore del Gloss è di 95/100 e la rugosità media Ra 0,020 mm. Questo valore finale definisce una buona resistenza alla sporcabilità e alla macchiabilità della piastrella.

Qui di seguito, riportiamo l’analisi effettuata su una superficie trattata con supergloss applicato attraverso una linea di lappatura e trattamento SuperShine BMR.

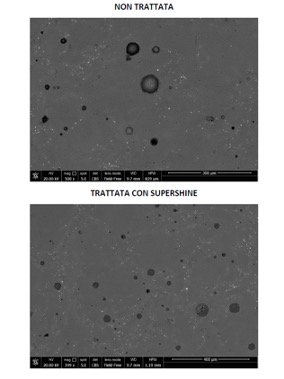

ANALISI CON MICROSCOPIO ELETTRONICO

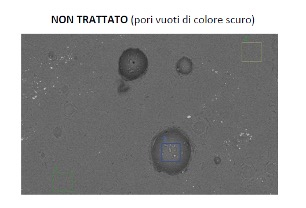

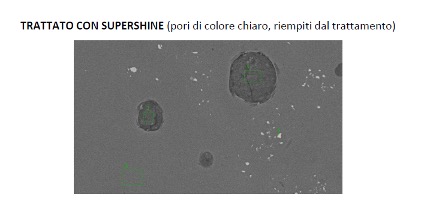

Per una corretta lettura delle foto, è importante sottolineare che la scala cromatica è inversamente proporzionale alla densità: elementi a densità maggiore, dunque, appaiono più bianchi, mentre il vuoto, in quanto corrispondente ad assenza di densità, appare tanto più nero quanto più il poro è profondo.

Nella foto del campione di materiale trattato (esemplificativo), il colore chiaro e uniforme dei pori definisce la penetrazione del trattamento (più chiaro è il colore, più denso sarà il trattamento).

Viceversa, possiamo notare come sia rimasto inalterato il colore dello smalto intorno ai pori, a dimostrazione del fatto che esso non è stato rivestito da alcun materiale.

INGRANDIMENTO DELLE IMMAGINI PRECEDENTI

A un ingrandimento delle immagini si può notare come, oltre al colore, sia variato anche l’aspetto dei pori:

I riquadri verdi e blu presenti nelle foto evidenziano i punti in cui è stata fatta un’analisi qualitativa degli elementi chimici presenti, con i seguenti spettri risultanti:

NON TRATTATO

Le analisi di composizione mostrano come gli elementi presenti nel poro del materiale non trattato siano gli stessi che si trovano nell’area circostante al poro, ovvero: Si, O, Ca, Zn Na, K.

Paragonando i valori del poro vuoto con quelli degli spettri successivi (pori pieni) riscontrati sul materiale trattato, risulta come gli elementi nell’area circostante il poro siano rimasti gli stessi e come siano invece cambiati all’interno dello stesso. La motivazione è da rilevarsi nell’effetto della saturazione della porosità conseguente al trattamento, a ribadire il fatto che la parte superficiale dello smalto non è stata rivestita.

Nell’area circostante il poro, infatti, si trovano nuovamente Si, O, Ca, Zn Na, K, mentre al suo interno si trova quasi unicamente Si e O.

Inoltre, è possibile notare come la quantità di carbonio C sia praticamente la stessa in tutti i campioni, con una presenza molto bassa: questo dato dimostra la natura inorganica dei trattamenti effettuati.

Il picco di Au (oro), invece, è dovuto alla metallizzazione dei campioni, tecnica necessaria per preparare i campioni all’analisi a scansione.

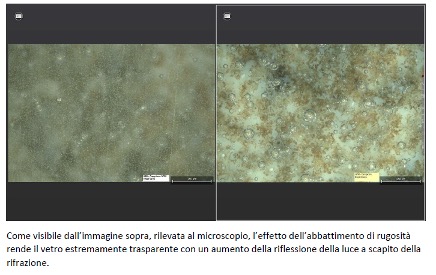

Come possiamo vedere dalle analisi presentate, il processo di post lappatura tramite SuperShine incide sia a livello di protezione che di finitura. Infatti, grazie al processo di lappatura il valore medio di rugosità Ra risulta ulteriormente abbassato (circa 40% meno).

CONCLUSIONI

A fronte delle verifiche realizzate, è dunque possibile sostenere che il processo effettuato con la SuperShine ha una duplice valenza: quella estetica di lucidatura, ottenuta tramite l’azione meccanica degli utensili, e quella di trattamento protettivo, conseguenza della chiusura delle porosità della superficie.

Tali risultati sono dimostrati sia dall’incremento del Gloss – che passa da un valore di 73/76 in entrata a quello di 89/92 in uscita da SuperShine – e dall’abbassamento della rugosità, che dopo la lappatura subisce una ulteriore riduzione del 40%.

Le analisi di composizione evidenziano anche come sullo smalto non sia stato riportato alcun materiale derivante dal trattamento e come il trattamento all’interno dei pori sia inorganico.

Va inoltre aggiunto che la fase di lucidatura fatta con SuperShine consente un potenziamento

della linea anche dal punto di vista della finitura. È infatti esperienza consolidata il miglioramento della resa estetica grazie alla sua capacità di rimozione di difetti da finitura come aloni, segni di avanzamento e micro graffi. Tutto ciò comporta sia un incremento della produttività della linea, abbattendo i costi fissi di produzione, sia un significativo incremento della resa qualitativa della lastra.