Dalla mappatura 3D del processo di cottura all’implementazione dell’energy management system (EMS) “versione 4.0”, fino all’innovativa gamma di bruciatori REKO e alle frontiere della cogenerazione. Risultato, incrementi di efficienza dal 90 al 126%, con enormi risparmi in termini di costi ed emissioni

Secondo le stime del World Energy Outlook dell’Agenzia Internazionale per l’Energia (IEA), l’economia mondiale crescerà del 150% da qui al 2040. Con una parallela impennata del fabbisogno di energia, già cresciuto del 70% negli ultimi 30 anni e con un progresso stimato, al solo 2030, in ulteriori 45 punti percentuali. Numeri che interessano in modo particolare la filiera della produzione di ceramica sanitaria, con specifico riguardo al processo di cottura che vede le aziende leader del settore in prima linea per l’elaborazione di processi più efficienti, meno energivori e – in ultimo – meno impattanti sull’ambiente e sul portafogli.

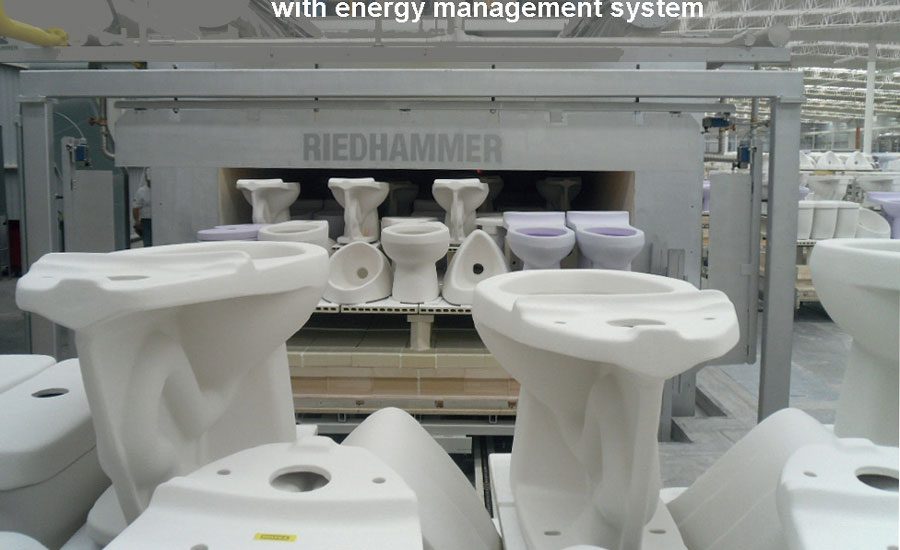

È il core business di Sacmi-Riedhammer che, grazie a decenni di ricerche e know how nel settore delle macchine termiche per la cottura di ceramica sanitaria, ha sviluppato una tecnologia ed al tempo stesso un sistema di gestione per implementare un processo di cottura più efficiente. Quattro i pilastri del sistema Riedhammer: il primo, la mappatura 3D del processo di cottura (EEE, energy-efficient engineering), grazie alla quale è possibile realizzare una dettagliata simulazione in tre dimensioni di step cruciali del processo produttivo, elaborando – già in fase di sviluppo – soluzioni progettuali all’avanguardia per ogni singolo dettaglio campionato.

Cuore del sistema è poi l’energy management system (EMS), versione 4.0 per forni a tunnel, che consente un incremento del 90% nell’efficienza energetica del processo (da 1.260 a sole 660 kcal per kg di prodotto cotto), performance che nei forni a rulli possono sfiorare il 126% (appena 543 kcal). Vantaggi che, su base annua, si traducono per il produttore in centinaia di migliaia di euro di energia ed in svariati milioni di kg di CO2 risparmiati, essendo le emissioni direttamente correlate ai consumi. Proposto anche nella versione 700-Cyber, il sistema EMS si concentra sulla configurazione dei bruciatori; la gestione della miscela aria-gas è elettronica e la possibilità di convogliare il calore in eccesso per supportare altre fasi del processo produttivo.

Grazie allo sviluppo della gamma di bruciatori REKO, Riedhammer ha poi ridotto notevolmente il gap, in termini di consumi, tra processo di cottura intermittente e processo in continuo, determinato da un lato dall’ottimizzazione del processo di trasmissione di calore, interno alla camera di combustione appositamente sviluppata, dall’altro dallo sviluppo di isolanti sempre più efficienti tali da minimizzare le dispersioni di calore all’interno del tunnel. Quarto ed ultimo pilastro del metodo Sacmi-Riedhammer, l’implementazione di efficaci sistemi di recupero calore nella fase finale del processo di cottura, quando sia i volumi sia le temperature dell’aria sono ottimali per essere convogliati su altri step produttivi quali essiccatoi, atomizzatori, ecc.

Il futuro? La conversione di tutta l’energia termica in eccesso in energia elettrica, con l’ausilio di sistemi di cogenerazione. Uno scenario sempre più prossimo in casa Riedhammer, che l’azienda parte del Gruppo Sacmi sviluppa quotidianamente insieme alla capacità di ingegnerizzare il processo di cottura al fianco del cliente, in base al contesto ed alle specifiche esigenze produttive, nella direzione di una configurazione ottimale del sistema.