Sacmi Sanitaryware, l’automazione che fa la differenza

Un nuovo modo di produrre e gestire la ceramica sanitaria che, ancora una volta, ha conquistato la fiducia di GSI (Gruppo Sanitari Italia)

Ridurre le inefficienze della linea attraverso avanzati sistemi di cambio stampo. Minimizzare, al tempo stesso, la necessità di interventi manuali automatizzando completamente l’handling prodotto, anche per console di elevata dimensione e peso. Sono alcuni dei vantaggi delle soluzioni AVI e ADM di Sacmi per il pressocolaggio di ceramica sanitaria, oggetto di una recente importante scelta di investimento da parte di GSI (Gruppo Sanitari Italia).

Già partner consolidato di Sacmi – recentissima la fornitura di un nuovo essiccatoio statico ad alte prestazioni – GSI ha acquistato due nuove celle di colaggio automatiche in alta pressione per la produzione di vasi, lavabi e console, che si vanno ad aggiungere alle 5 AVM e 1 ADS per la produzione di vasi e piatti doccia, nonché un forno intermittente Riedhammer dotato di tecnologia Reko (anche in questo caso non si tratta della prima fornitura, dopo quelle analoghe già perfezionate nel 2015).

A caratterizzare la prima soluzione, una cella di colaggio equipaggiata con il nuovo modulo AVI e destinata alla produzione di vasi, è la tecnologia che permette la rapida sostituzione dello stampo, una vera e propria rivoluzione nel mondo della ceramica sanitaria, grazie a tempi di sostituzione ridotti sino al 95% rispetto a soluzioni alternative. All’automazione totale del cambio stampo – che elimina le operazioni a minor valore aggiunto e permette di qualificare il lavoro degli operatori – si affianca la flessibilità, garantita dalla compatibilità della soluzione con gli stampi esistenti e già prodotti per le celle tradizionali.

Sempre l’automazione è il filo conduttore della seconda soluzione fornita, una cella ADM per la produzione di lavabi e console di elevate dimensioni e peso, sformate, gestite e caricate direttamente sul carro senza alcuna necessità di operazioni manuali sia per la produzione sia per l’handling del prodotto. Entrambe le celle fornite sono dotate di pre-essiccatoio FPV, che consente la maturazione e il consolidamento, in ambiente controllato, degli articoli appena sformati, prima delle operazioni di carico sui carri dell’essiccatoio.

Sacmi ed Eczacibasi: una partnership che si consolida

La smaltatura alla Vitra si arricchisce di un robot Gaiotto

La smaltatura alla Vitra si arricchisce di un robot Gaiotto

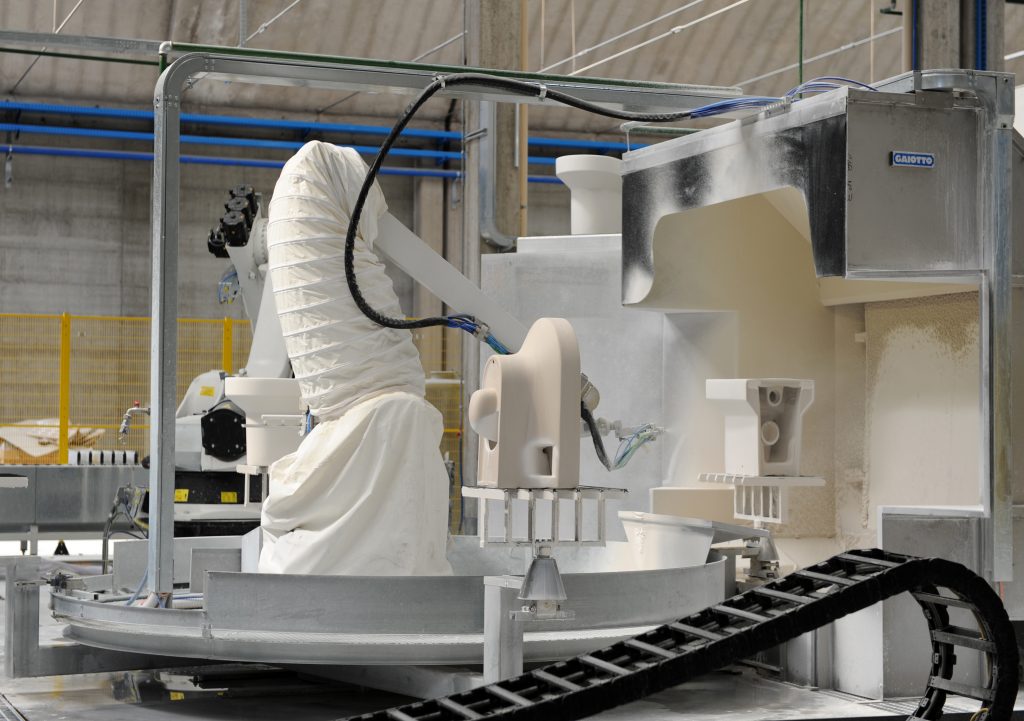

Un altro robot GA 2000 è stato di recente avviato presso lo stabilimento di Bozüyük del gigante turco dei sanitari Vitra Eczacibasi: il risultato conseguito è il miglioramento dell’efficienza complessiva del reparto smaltatura.

Punti chiave della scelta di Vitra sono stati i sistemi di erogazione e di recupero dello smalto in uso.

In sinergia con il Mass Control, la nuova pistola GDA80 sviluppata da Gaiotto consente infatti, grazie alle sue dimensioni ridotte, di raggiungere in maniera ottimale ogni area del pezzo da smaltare e associa la precisione e la ripetibilità dei programmi con una migliorata affidabilità, ottenuta con una manutenzione ridotta al minimo grazie alla sostituzione di componenti critici.

Il risparmio dello smalto utilizzato dal robot GA 2000 è reso possibile dal sistema di recupero completo dello smalto stesso grazie all’utilizzo di cabine con filtri a secco.

I suoi benefici effetti sono non solo la riduzione di costo per l’uso dello smalto spruzzato, ma anche una maggiore sostenibilità ambientale in virtù dell’abbattimento nella contaminazione dell’acqua di lavaggio delle cabine e di migliori condizioni di lavoro per gli operatori della smaltatura.

Il robot di smaltatura Gaiotto è inoltre corredato da un nuovo sistema Mass Control integrato con una versione universale di interfaccia operatore in lingua turca (tra le altre anche russa, araba e cinese) per un più agevole utilizzo da parte degli operatori locali.

Sacmi-Gaiotto, è record di vendite per gli impianti di smaltatura robotizzata – 280 GA2000 venduti in tutto il mondo.

Oltre un migliaio, nel complesso, gli impianti venduti nel mondo. E con la vendita al prestigioso brand Duravit, installato in Cina, è stato raggiunto il traguardo del 280° robot, segno della crescente apertura dei Paesi emergenti a questo tipo di soluzioni che garantiscono, allo stesso tempo, superiore qualità del prodotto e salubrità del luogo di lavoro

The times they are a-changin’. I tempi stanno cambiando. Mai slogan, tratto dalla migliore letteratura musicale del ventesimo secolo, potrebbe essere più adatto per descrivere i mutamenti in atto nel mercato mondiale della smaltatura robotizzata di ceramica sanitaria.

Un cambiamento che Sacmi-Gaiotto è decisa a celebrare, avendo sviluppato i primi robot con tecnologia – allora – idraulica fin dalla metà degli anni Ottanta ed oggi, con il progressivo avvento della tecnologia elettronica, tagliando il traguardo di almeno mille impianti di smaltatura robotizzata installati e funzionanti in ogni angolo del globo.

Tra questi, il 280° robot prodotto – della serie GA 2000 – venduto a Duravit, tra le più importanti aziende del settore e punto di riferimento nel mondo per il prodotto di qualità e il design. Non è un caso – i tempi stanno cambiando – se il robot venduto sarà installato negli stabilimenti dell’azienda dislocati proprio in Cina, un mercato fino a ieri per lo più impermeabile a questo tipo di soluzioni, in ragione dell’ampia disponibilità di manodopera a basso costo.

Eppure, è proprio in Cina – e prima di essa in India, Turchia, ecc, tutti Paesi dove Sacmi-Gaiotto vede un deciso incremento delle vendite – dove l’assestamento demografico, unito al miglioramento delle condizioni di vita della popolazione, ha fatto emergere in modo pressante la richiesta di questo tipo di soluzioni, che garantiscono allo stesso tempo la migliore qualità del prodotto finito e la sottrazione delle fasi di verniciatura e smaltatura (tipicamente insalubri e molto pericolose per la salute degli operatori) alle operazioni manuali.

Così, ai 440 robot idraulici già forniti da Sacmi Gaiotto e 340 robot RE91 e GA900 – quelli delle prime serie, sviluppate e commercializzate già nell’ultimo decennio del secolo scorso – si sono affiancati i 300 robot installati della nuova gamma, GA2000 e GAOL, tra cui quello fornito a Duravit per l’impianto cinese, a suggellamento di un percorso fatto di esperienza e know how che vedono in Sacmi-Gaiotto l’unico competitor al mondo capace di offrire, ad oggi, soluzioni complete per la smaltatura robotizzata di ceramica sanitaria.

Dati commentati con soddisfazione dal direttore ceramica, Claudio Marani. A dar man forte a questo nuovo corso – la “globalizzazione” della smaltatura robotizzata – contribuisce infatti anche”, spiega Marani, “l’affacciarsi sullo scenario internazionale di una nuova generazione di imprenditori, culturalmente attrezzati per cogliere tutti i vantaggi che la smaltatura robotizzata comporta, sia dal punto di vista della qualità del prodotto, sia rispetto alla salubrità del luogo di lavoro. A differenza del passato – osserva Marani – non esistono più aree del mondo in cui il fattore umano può essere lasciato in secondo piano, per concentrarsi esclusivamente sui costi. Come Sacmi-Gaiotto possiamo affermare di avere sviluppato per primi questo tipo di soluzioni, essendo oggi in grado di offrire la migliore e più affidabile tecnologia sul mercato e di intercettare quindi appieno questa nuova sensibilità in tutti i Paesi target”.

Essiccatoi Sacmi, qualità e bassi consumi

Nuova scelta di investimento di Ceramica GSI che ha affiancato il nuovo essiccatoio statico alla macchina di presso-colaggio, finalizzata alla produzione di piatti doccia medio-grandi in fine fire clay

GSI (Gruppo Sanitari Italia) rinnova la propria fiducia in Sacmi per perfezionare un’importante decisione di investimento, finalizzata a consolidare ed accrescere la propria posizione di leadership nel settore della ceramica sanitaria. L’ultima fornitura riguarda l’essiccatoio statico, che sarà installato in abbinamento alla macchina di presso-colaggio finalizzata alla produzione di piatti doccia medio-grandi in fine fire clay.

Elevata produttività e qualità dell’output – l’essiccatoio ha una capacità produttiva pari a 760 pezzi al giorno su due cicli produttivi di circa 11 ore ciascuno – caratterizzano la soluzione. La particolare configurazione della macchina garantisce infatti l’estrema omogeneità del processo di essiccazione, con umidità residua rilevata – sulla base dei test effettuati sul prodotto – sempre inferiore allo 0,7% in tutti i campioni e senza apprezzabili differenze tra le diverse aree del pezzo.

Massima flessibilità produttiva – la dimensione dei prodotti da essiccati varia da un minimo di 80×80 cm ad un massimo di 100×140 cm e con un peso medio degli articoli in carica dopo sformatura di 44 kg – si accompagna a specifiche progettuali mirate all’ottimizzazione dei consumi energetici del processo di essiccazione. Risultato, performance energetiche particolarmente interessanti sull’intero ciclo di essiccazione del prodotto.

Con questa decisione di investimento, il Gruppo Sanitari Italia conferma la propria grande attenzione sia alla qualità del prodotto sia alla riduzione delle emissioni e dei consumi. Già nel 2015, l’azienda di Gallese (Vt) aveva scelto la migliore tecnologia Sacmi-Riedhammer per rinnovare il reparto forni, macchine all’avanguardia che – in raffronto ai tradizionali forni a tunnel per la cottura di ceramica sanitaria – consentono di ridurre a sole 1.200 kcal i consumi per ogni kg di prodotto cotto, con un risparmio in termini di emissioni di CO2 quantificabile in oltre 13.620 tonnellate l’anno.