INCO Industria Colori ha sviluppato una specifica gamma di pigmenti ceramici atti alla produzione di inchiostri, dalle sorprendenti caratteristiche tecniche. Il prodotto è rivolto a colori ci ceramici e a produttori di piastrelle ceramiche interessati ad una propria, indipendente produzione di inchiostri pigmentali. Le caratteristiche tecniche sono state ottenute grazie ad una completa riformulazione del pigmento, da una accurata selezione delle materie prime e da una completa revisione del processo produttivo. INCO ha quindi ottenuto una gamma completamente nuova di pigmenti dedicati, già utilizzata nella produzione degli inchiostri INCO INX, che permettono di ottenere inchiostri di ottima qualità, in tempi brevi, con risparmi notevoli. Da qui la definizione QUICK STAIN.

INCO Industria Colori ha sviluppato una specifica gamma di pigmenti ceramici atti alla produzione di inchiostri, dalle sorprendenti caratteristiche tecniche. Il prodotto è rivolto a colori ci ceramici e a produttori di piastrelle ceramiche interessati ad una propria, indipendente produzione di inchiostri pigmentali. Le caratteristiche tecniche sono state ottenute grazie ad una completa riformulazione del pigmento, da una accurata selezione delle materie prime e da una completa revisione del processo produttivo. INCO ha quindi ottenuto una gamma completamente nuova di pigmenti dedicati, già utilizzata nella produzione degli inchiostri INCO INX, che permettono di ottenere inchiostri di ottima qualità, in tempi brevi, con risparmi notevoli. Da qui la definizione QUICK STAIN.

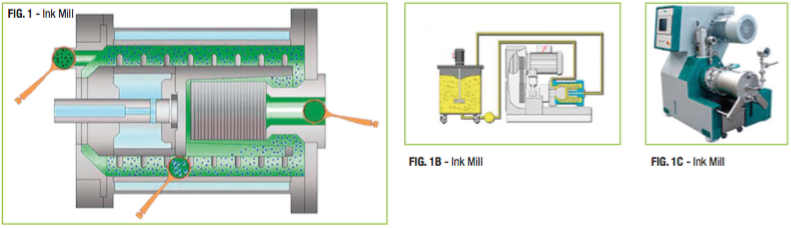

Gli inchiostri pigmentali ceramici sono una dispersione tra una fase liquida (solventi più o meno polari, disperdenti, modificatori reologici) e una fase solida costituita da pigmenti inorganici. La produzione di questi inchiostri è basata su un processo di riduzione granulometrica del pigmento (processo “top down”) attraverso una macinazione ad alta energia, mediante l’utilizzo di particolari mulini la cui camera di macinazione è dotata di microsfere aventi un diametro di 0,30,4 mm. (foto 1).

Durante il processo, una miscela omogenea di solvente e pigmento viene fatta ricircolare per diverse ore attraverso la camera di macinazione dove un particolare rotore conferisce elevata velocità periferica alle sfere, quindi elevata energia, no al raggiungimento di una distribuzione granulometrica del pigmento inorganico, caratterizzata da un valore medio delle particelle di 250-350nm e di un d99 di 0.8-1.3μm. (foto 1b).

CARATTERISTICHE DEI PIGMENTI CERAMICI

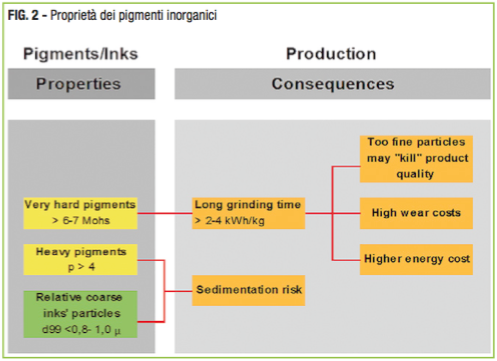

I pigmenti inorganici, contrariamente a quelli organici utilizzati per la produzione di inchiostri per stampa su carta e tessuti, sono caratterizzati da una elevata durezza Mohs (>6-7) e da un elevato peso specifico (>4 gr/ cm3). (foto 2). L’elevata durezza fa sì che, per raggiungere le granulometrie caratteristiche dell’inchiostro, siano necessarie una elevata energia (2-4 KWh/kg) e lunghi tempi di macinazione, che comportano basse produttività degli impianti, elevati costi energetici di produzione e una notevole usura delle sfere di macinazione e delle componentistiche stesse della camera del mulino. L’elevato peso specifico del pigmento, unitamente ad una granulometria più grossa rispetto ad altre tipologie di inchiostri, rende gli inchiostri pigmentali ceramici più facilmente soggetti a fenomeni di sedimentazione.

LA PRODUZIONE DI PIGMENTI CERAMICI PER INCHIOSTRI

I pigmenti inorganici per uso ceramico sono prodotti sintetici, derivanti da un processo di reazione allo stato solido ad alta temperatura (10001400°C) di miscele di precursori di metalli di transizione (Fe, Cr, Ni, Co, Mn, Zr, etc.). Questo processo ad alta temperatura porta all’ottenimento di strutture cristalline colorate (spinelli, zirconi, sfene, etc.) che possono essere utilizzate per la colorazione degli smalti ceramici o come componente solido per la produzione di inchiostri.

I pigmenti inorganici per uso ceramico sono prodotti sintetici, derivanti da un processo di reazione allo stato solido ad alta temperatura (10001400°C) di miscele di precursori di metalli di transizione (Fe, Cr, Ni, Co, Mn, Zr, etc.). Questo processo ad alta temperatura porta all’ottenimento di strutture cristalline colorate (spinelli, zirconi, sfene, etc.) che possono essere utilizzate per la colorazione degli smalti ceramici o come componente solido per la produzione di inchiostri.

I pigmenti destinati alla produzione di inchiostri hanno necessità del tutto particolari:

- Bassa presenza di Sali: Necessitano quindi di un processo di lavaggio;

- Elevata intensità cromatica: è possibile introdurre come fase solida una quantità limitata di pigmento;

- Gamut cromatico: A ciascun pigmento richiesto il massimo sviluppo tonale specifico;

- Distribuzione granulometrica stretta: Quanto più la distribuzione granulometrica è stretta in ingresso mulino di macinazione tanto più stretta sarà la curva dell’inchiostro nale. Tale situazione è quella da preferire perché permette di ottenere inchiostri con migliorative proprietà colorimetriche e di stabilità.

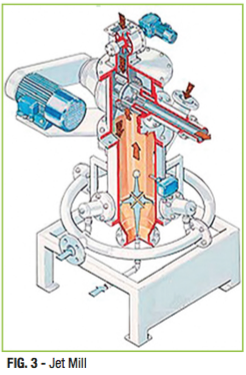

Ad oggi i pigmenti destinati alla produzione di inchiostri vengono premacinati a secco mediante l’utilizzo di Jet Mill. Si tratta di mulini a controgetti di aria compressa (fino a 6 atmosfere) nei quali la macinazione avviene per urti tra le stesse particelle. La distribuzione stretta e fine delle giocano un ruolo fondamentale nella progettazione di un inchiostro di qualità. In particolare, distribuzione granulometrica, morfologia e omogeneità particelle è garantita da un classificatore che viene fatto ruotare a differenti velocità in funzione della granulometria che si vuole ottenere. (Foto 3).

Questa tecnologia di macinazione nasconde alcuni limiti granulometrici per quello che riguarda la frazione grossolana, soprattutto in relazione alle specifiche di finezza granulometrica, richieste per la produzione di inchiostri.

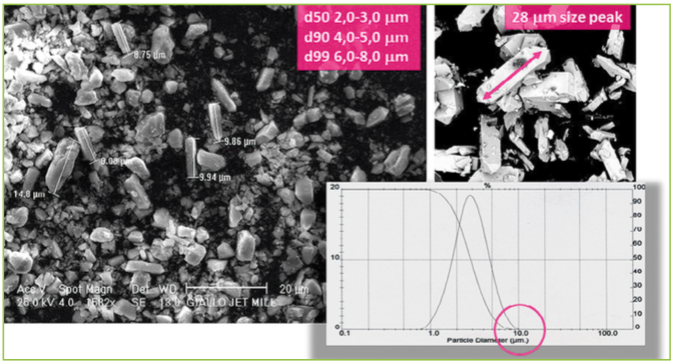

Quando si parla di distribuzione granulometrica di prodotti derivanti da Jet Mill, in accordo con i valori derivanti da misure fatte con il difrattometro laser, è possibile avere prodotti con valori di d50=2-3 μm e d99=5-7 μm, che sono sicuramente ottimi valori.

Se però si analizza più nel dettaglio la distribuzione granulometrica, è facile osservare che il d100 può salire anche a valori di 10-14 μm, a dimostrazione che rimane una coda di macinazione costituita da particelle più grosse che a volte non viene rilevata dallo strumento. La situazione diventa anche peggiore se si va ad analizzare il pigmento al microscopio a scansione elettronica (SEM) dove è possibile andare a misurare la reale dimensione delle particelle, oltre che ad analizzarne la morfologia.

La foto 4 mostra la distribuzione granulometrica di un pigmento giallo macinato a Jet Mill, dal punto di vista della misura granulometrica realizzata con un difrattometro laser.

Figura 4

Si può affermare che il 100% delle particelle sia al di sotto di 10 micron. In realtà questo non è vero. Se si analizza la foto effettuata al microscopio a scansione elettronica, si può invece notare come vi siano particelle sopra ai 10 micron con picchi dimensionali anche di 25-30 micron. Inoltre, il pigmento mostra una importante disomogeneità della dimensione e forma delle particelle.

Tali particelle non sono sicuramente quantitativamente numerose, ma sono presenti e creano problemi durante il processo di macinazione submicronica.

Questi cristalli di dimensione più grossa, in accordo con le teorie di macinazione, necessiterebbero di sfere di macinazione di 1.0-1.5 mm, troppo grandi per poter ottenere le granulometrie di 0.2-0.3μm caratteristiche degli inchiostri.

È possibile ottenere questi valori granulometrici utilizzando sfere da 0.3-0.5mm.

Con queste dimensioni di sfere, le particelle grosse vengono ridotte di dimensioni con tempi molto lunghi , con la negativa conseguenza di creare, proprio in virtù di questi lunghi tempi di macinazione, una coda granulometrica ne nell’inchiostro nale. Tali particelle ni sono la causa di perdita cromatica dell’inchiostro e di problemi reologici.

Con queste dimensioni di sfere, le particelle grosse vengono ridotte di dimensioni con tempi molto lunghi , con la negativa conseguenza di creare, proprio in virtù di questi lunghi tempi di macinazione, una coda granulometrica ne nell’inchiostro nale. Tali particelle ni sono la causa di perdita cromatica dell’inchiostro e di problemi reologici.

In virtù di queste considerazioni, INCO, che da più di 25 anni sviluppa e produce pigmenti inorganici, ha portato avanti uno studio che ha permesso di ottenere una nuova serie di pigmenti con proprietà granulometriche e morfologiche nettamente migliorative, se rapportate a quelle derivanti da una tradizionale produzione a Jet Mill.

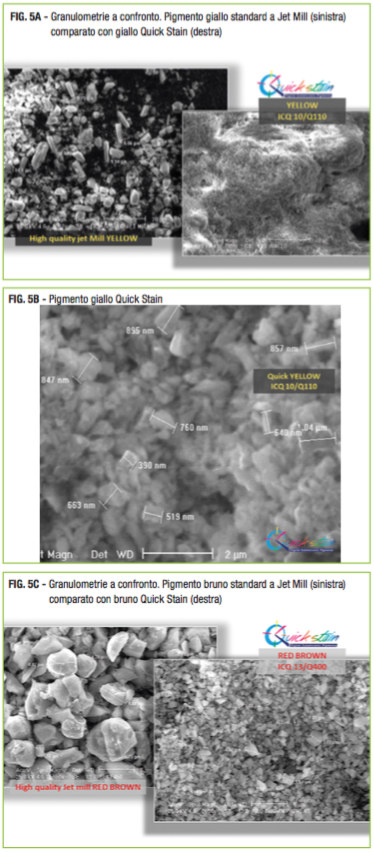

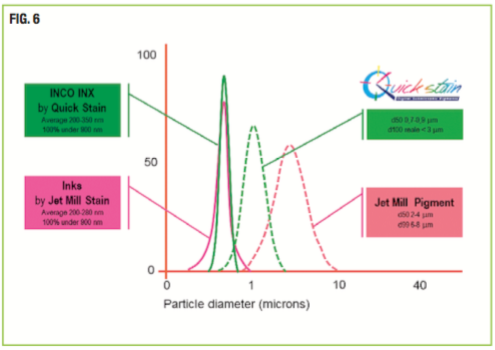

I Quick Stain sono caratterizzati da una distribuzione granulometrica avente un valore medio di 0.7-0.9 μm, un d100 reale, misurato da immagini registrate al microscopio a scansione elettronica, minore di 3 micron, nonchè una maggiore uniformità dimensionale e morfologica delle particelle.

Le immagini 5a e 5c mettono a confronto pigmenti derivanti da tecnologia di macinazione a Jet Mill (sinistra) con pigmenti Quick (destra). Come si può notare chiaramente dalle immagini, le particelle dei pigmenti della serie Quick sono notevolmente più ni e uniformi. (foto 5a,5b, 5c). Queste proprietà dei pigmenti Quick permettono di ottenere un inchiostro nale con una distribuzione granulomerica più stretta rispetto ad un inchiostro ottenibile da un pigmento derivante da processo a Jet Mill, come si può notare dal grafico 6.

L’immagine relativa al Quick Yellow ICQ 10/Q110 sembra mostrare una massa “fusa”, spugnosa quasi sinterizzata. In realtà, come mostra l’immagine successiva, registrata ad un ingrandimento maggiore, si tratta di una aggregazione di particelle primarie (causata dalla attrazione elettrostatica che si esercita tra particelle molto ni) con valori granulometrici medi attorno 600-700 nm.

I VANTAGGI QUICK

I pigmenti a tecnologia Quick, in virtù di una maggiore nezza ed una più stretta distribuzione granulometrica, sono i migliori candidati per la produzione di inchiostri ceramici ad alta qualità. (grafico 6).

Essi permettono di ottenere vantaggi quali:

- Maggiore intensità colorimetrica. Restringendo la curva gaussiana di macinazione si riducono le particelle più fini e più grossolane nella medesima, ottenendo automaticamente un aumento della intensità.

- Minore sedimentazione e creaming. Una maggiore omogeneità dimensionale delle particelle porta ad una riduzione della sedimentazione e del creaming. Il prodotto rimane reologicamente più stabile e per più lungo tempo.

- Maggiore stabilità cromatica. Particelle più omogenee donano una tonalità più costante fra i lotti di produzione e hanno la stessa resistenza al fuoco.

- Migliore filtrabilità. I pigmenti Quick hanno una forma più regolare che mantengono anche dopo la macinazione ad Ink Mill. La particella si presenterà quindi al filtro sempre con la medesima dimensione. I coloranti non Quick potrebbero generare inchiostri con particelle a forma lenticolare e quindi dare problemi di filtrabilità sulle macchine decoratrici. Per i produttori di inchiostri si traduce in un risparmio di almeno il 30%.

- Risparmio energetico in macinazione. Per via della granulometria molto fine, dalla gaussiana ristretta e della forma delle particelle controllata è possibile ridurre del 30/40% i tempi di macinazione.

- Risparmio nell’usura del corpo macinante. Il costoso corpo macinante (sferette) viene utilizzato per meno tempo.

- Risparmio nell’usura del mulino. Il costoso rivestimento interno del mulino viene utilizzato per meno tempo.

- Minore investimento impiantistico. Tutti i risparmi sovramenzionati portano ad una riduzione degli investimenti degli impianti di macinazione, in virtù di un considerevole aumento della capacità produttiva.

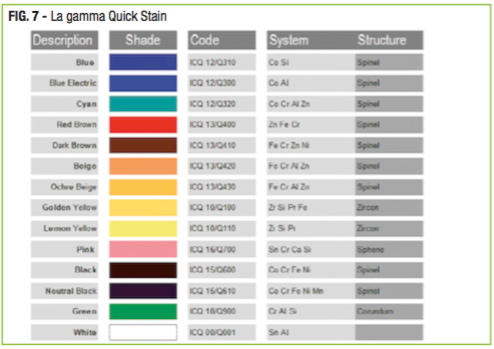

LA GAMMA QUICK

Il catalogo Quick Stain è composto da 14 pigmenti ad elevata saturazione, a granulometria inferiore ai 3 microns. Coprono un ampio gamut colorimetrico e danno la possibilità ai produttori di inchiostri di dotarsi di un’ampia gamma cromatica.

Naturalmente, nel pieno rispetto della tradizione INCO (Sarti del colore dal 1988 – Colours’ tailors since 1988) possono essere sviluppate tonalità speci che a richiesta, con tecnologia Quick.

Mettete un turbo di qualità al vostro impianto di inchiostri!